Adsorptionstrockner zur effektiven Prozessluft-Entfeuchtung

Modulkonzept zur Adsorptionstrocknung

ULT Dry-Tec® ist ein Modulkonzept zur hocheffizienten und energetisch optimierten Adsorptionstrocknung.

Das Modulkonzept ULT Dry-Tec wurde zur Trocknung von Prozessluft für Taupunkte bis zu -70°C (Tp) entwickelt. Es basiert auf dem Prinzip der Rotationsentfeuchtung und findet seinen Einsatz in sensiblen Bereichen, beispielsweise in der Chemie-, Pharma- oder Verfahrenstechnik, der Batterie-, Elektronik- bzw. Nahrungsmittelproduktion, oder in Trocken- bzw. Messräumen.

Der Adsorptionstrockner ULT Dry-Tec wurde speziell für extrem trockene Prozessluft-Atmosphären konzipiert. Das Gerät bietet eine hohe Entzugsleistung bei sehr geringem Feuchtegehalt zwischen 0,05 % und 40 % konstante relative Feuchte der Luft.

Optimierte Hochleistungs-Sorptionsrotoren gewährleisten einen hohen Wirkungsgrad bei wartungsarmem Betrieb der Sorptionsräder.

Bei den Modulen ULT Cool-Tec® handelt es sich um Geräte zur Luftkühlung. Je nach Bedarf können diese zur Vorkühlung der Prozessluft und/oder zum Nachkühlen der Abluft aus dem ULT-Dry-Tec-Sorptionsmodul eingesetzt werden.

Einsatzbereiche der Adsorptionstrocknung

Unsere Adsorptionstrockner können variabel auf unterschiedlichste Umgebungen und Aufgaben eingestellt werden. Auf Wunsch konzipieren wir eine Anlage, die exakt Ihren Bedürfnissen entspricht. Ob es sich dabei allein um das Adsorptionstrockner-Modul handelt, oder mit/ohne Vor- bzw. Nachkühler oder beiden, hängt von der Applikation ab.

Zusätzlich bietet ULT im Rahmen dieses Lufttrocknungskonzepts eine Reihe an Erweiterungen - z.B. Einsatz von Filtertechnik - an. Diese zusätzlichen Funktionalitäten besprechen wir sehr gern mit Ihnen, um Ihnen die optimale Lösung zur Entfeuchtung und Reinigung von Prozessluft zu liefern.

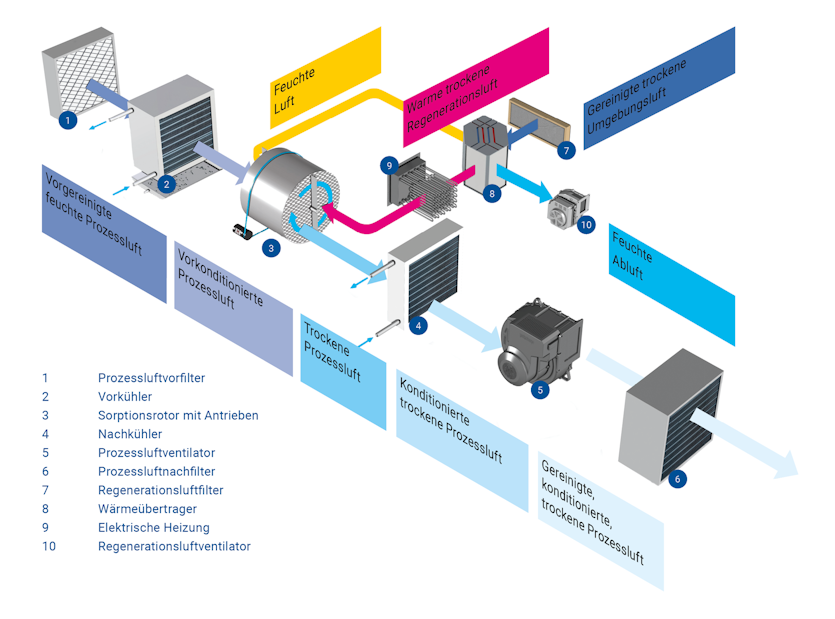

Funktionsweise eines Adsorptionstrockners

Um trockene Prozessluft zu erzeugen, reichen in den meisten Fällen konventionelle Methoden wie die Kondensation des Wasserdampfes an Kühlregistern bzw. Wärmetauschern nicht mehr aus. Um den Restfeuchtegehalt der Luft auf ein Minimum zu reduzieren, sind daher sorptive Prozesse notwendig – realisiert in einem Adsorptionstrockner.

Als besonders wirkungsvoll hat sich hier die Verwendung von Rotationsentfeuchtern zur Sorptionstrocknung erwiesen. Dabei wird der feuchte Luftstrom durch ein rotierendes, mit Adsorptionsmittel beschichtetes Sorptionsrad geleitet und auf diese Weise getrocknet. Auf der Gegenseite wird das Rad regeneriert, um das kontinuierliche Aufbereiten der zu trocknenden Luft oder Prozessgase effektiv zu gewährleisten.

Die Wassermoleküle in der angesaugten Luft werden gleichzeitig mittels Desorption kontinuierlich durch Wärmezufuhr aus dem Adsorptionsmittel herausgetrieben und folglich als Adsorbat in einem separaten Luftstrom aus der Anlage in die Außen-Atmosphäre geführt.

Durch Erweiterung der Anlagentechnik, beispielsweise mit Vor- und Nachkühlermodulen, können Taupunkte bis zu -70°C (Tp) und somit eine relative Prozessluftfeuchte bis zu 0,05% erreicht werden. Meist werden diese niedrigen Taupunktanforderungen bei sensiblen Produkten gefordert.

Vorteile Prozesslufttrocknung Sorptionstechnik

Die Adsorptionstrockner unserer ULT Dry-Tec Line sowie der ULT Cotes-Line können variabel auf unterschiedlichste Umgebungen und Aufgaben eingestellt werden. Auf Wunsch und gemeinsan mit Ihnen konzipieren wir eine Anlage, die exakt Ihren Bedürfnissen entspricht. Ob es sich dabei allein um das Adsorptionstrockner-Modul handelt, oder mit/ohne Vor- bzw. Nachkühler oder beiden, hängt von der jeweiligen Applikation und den Rahmenbedingungen ab.

Zusätzlich bietet ULT im Rahmen dieses Lufttrocknungskonzepts eine Reihe an Erweiterungen, z.B. der Einsatz von Filtertechnik, an. Diese Add-On-Funktionalitäten besprechen wir sehr gern mit Ihnen, um Ihnen die optimale Lösung zur Entfeuchtung und Reinigung von Prozessluft zu liefern.

Produkte zur Adsorptionstrocknung

Webcast on demand: Saubere Luft und trockene Prozesse - Schlüsseltechnologien in der Batteriezellfertigung

Hören Sie auch unsere Podcasts zur Bedeutung von Prozessluft in der Batteriezellfertigung

Warum Adsorptionstrocknung?

Sorptionstrocknung hat viele Vorteile

Die Adsorptionstrocknung ist ein wichtiges Verfahren, um Luft oder Materialien effizient von Feuchtigkeit zu befreien. Dabei wird die Feuchte durch ein spezielles Trockenmittel im Adsorptionstrockner aufgenommen. Im Gegensatz zur Kondensationstrocknung, bei der Nässe durch Abkühlen der Luft entzogen wird, entzieht die Adsorptionstrocknung der Prozessluft die Feuchtigkeit durch ein Absorptionsprinzip. Die Luft strömt durch einen mit einem Trockenmittel beschichteten Rotor, der die feuchte Luft aufnimmt. Die gesättigte Nässe wird anschließend mit Regenerationsluft im Gegenstrom aus dem Rotor entfernt und aus dem Trockner abgeführt.

Dieses Trocknungsverfahren kommt in vielen Branchen zum Einsatz, besonders dort, wo eine niedrige relative Feuchte erforderlich ist. Die Adsorptionstrocknung wird unter anderem in der Battrerieherstellung, der Pharma- und Lebensmittelindustrie, der Elektronikfertigung sowie in der Kunststoffverarbeitung eingesetzt. Auch in Lagerräumen, Archiven und Museen, wo der Schutz von Materialien vor feuchter Luft essentiell ist, wird dieses Verfahren genutzt.

Notwendige Eigenschaften des Sorptionsmittels

Ein weiterer Vorteil der Adsorptionstrockner ist ihre Fähigkeit, auch bei niedrigen Temperaturen und extrem feuchten Umgebungen effizient zu arbeiten. Dadurch wird die Gefahr der Übertrocknung minimiert, die bei anderen Verfahren wie der Kondensationstrocknung auftreten kann. Die aufgenommene Feuchte wird kontinuierlich entzogen, und die entfeuchtete Luft wird anschließend in den Raum zurückgeführt.

Zusätzlich zeichnet sich die Adsorptionstrocknung durch einen relativ niedrigen Energieverbrauch aus, insbesondere im Vergleich zu alternativen Verfahren, da die Regeneration der Trockenmittel kontinuierlich erfolgt. Dies macht das Verfahren für Branchen attraktiv, die auf eine kosteneffiziente Trocknung angewiesen sind.

Die Flexibilität unserer Adsorptionstrockner erlaubt es, sie exakt an die spezifischen Anforderungen der jeweiligen Anwendung zu konfigurieren, und das Trockenmittel kann bei Bedarf regeneriert und wiederverwendet werden, was die Effizienz weiter steigert.

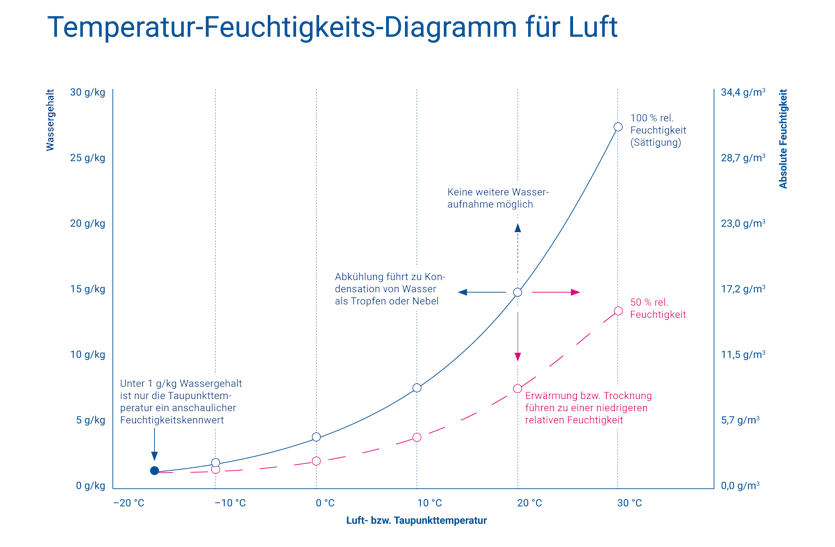

Verhältnis zwischen Temperatur und Luftfeuchtigkeit

High-End-Technologie von Experten

Unsere Adsorptionstrockner entsprechen dem höchsten Standard in der industriellen Adsorptionstrocknung und bieten eine herausragende Lösung für Anwendungen, die eine zuverlässige und effiziente Entfeuchtung erfordern. Im Vergleich zur Kondensationstrocknung, bei der die Feuchtigkeit durch Abkühlung entzogen wird, basiert unser Verfahren der Adsorptionstrocknung auf der Nutzung eines Trockenmittels, das die Luftfeuchtigkeit aufnimmt. Die zuvor aufgenommene Feuchte wird kontinuierlich durch die feuchte Regenerationsluft abgeführt, die im Gegenstrom durch den Prozesslufttrockner geleitet wird. Dieses System garantiert eine kontinuierliche Entfeuchtung und sorgt für eine präzise Steuerung der Feuchtigkeit in Räumen oder Prozessen.

Unsere Trockner sind besonders für anspruchsvolle Anwendungen wie die Kammerentfeuchtung geeignet. Ähnlich wie bei der Kondensationstrocknung wird die Luft nach dem Entfeuchtungsvorgang erwärmt und anschließend wieder in den Raum geführt, wodurch eine stabile und gleichmäßige Luftfeuchtigkeit erreicht wird. Dies ist ideal für Prozesse, in denen hohe Anforderungen an die Luftqualität bestehen oder wo empfindliche Materialien gelagert werden.

Ein weiterer Vorteil unserer Systeme ist die intelligente Handhabung der feuchten Regenerationsluft. Diese wird durch ein präzises Ventil gesteuert und die Behälter, die den Wasserdampf enthalten, lassen sich einfach leeren, was die Wartung erleichtert. Die Luft wird im Gegenstrom effizient von Feuchtigkeit befreit, und die erreichende Trocknung sorgt für optimale Bedingungen in Ihrem Arbeitsumfeld.

Ihr Kontakt zur ULT Dry-Tec GmbH

Weitere Informationen über unsere Anlagen zur Prozesslufttrocknung stellen wir Ihnen sehr gern zur Verfügung. Auch konfigurieren wir, wenn gewünscht oder nötig, Ihre individuelle Lösung.